استفاده از لوازم پلاستیکی کاربرد های مختلف و متنوعی دارد. از لوازم مورد استفاده در منزل تا در صنایع مختلف همگی با قالب تزریق پلاستیک ساخته شده اند. این وسایل از طریق تزریق پلاستیک مذاب در اثر حرارت به داخل قالب و سپس سرد کردن و جامد کردن آن ها تولید می شوند.

قالب گیری تزریقی به عنوان یک فرآیند تولید در همه جا استفاده می شود. در واقع اکثر محصولات پلاستیکی در جهان امروز با قالب گیری تولید می شوند. بنابراین یک تکنیک ایده آل برای تولید لوازم پلاستیکی در مقیاس بزرگ است. البته ناگفته نماند که مشکلات تزریق پلاستیک هم جزو نکته هایی است که باید حین فرایند تولید به آن توجه کرد.

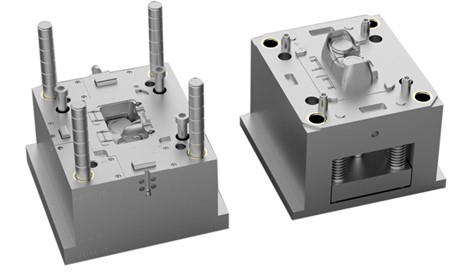

قالب تزریق پلاستیک

دستگاه تزریق پلاستیک به دو واحد تقسیم می شود. این واحد ها گیره و تزریق هستند. عملکرد واحد گیره باز و بسته کردن قالب و خارج کردن محصولات است. دو نوع روش بستن رایج است که عبارتند از نوع با ضامن و نوع مستقیم هیدرولیک که در آن قالب مستقیما با یک سیلندر هیدرولیک باز و بسته می شود.

گیره های قالب از پیچ ها و مهره های بزرگ برای نگه داشتن آن ها در جای خود استفاده می کنند. عملکرد واحد تزریق از ذوب پلاستیک توسط حرارت و سپس تزریق ماده مذاب به داخل قالب تشکیل می شود. پیچ به شکلی می چرخد تا پلاستیکی که از قیف وارد شده ذوب شود و آن پلاستیک در جلوی پیچ انباشته شود.

پس از انباشته شدن مقدار موردنیاز پلاستیک مذاب، فرآیند تزریق شروع شده است. فرآیند قالب سازی پلاستیک به چند مرحله اصلی تقسیم می شود:

- بستن محفظه

- تزریق مواد پلاستیکی

- خنک کننده

- باز کردن محفظه

- جدا کردن محصول

اجزا کلی قالب تزریق پلاستیک

همان طور که در بخش بالا اشاره شد، قالب تزریق پلاستیک از دو جز تزریق و قالب گیری تشکیل شده است. همچنین از قسمت های دیگری نیز تشکیل می شود. قالب یک بلوک فلزی تو خالی است که پلاستیک مذاب از یک شکل ثابت به داخل آن تزریق می شود. سوراخ های زیادی برای کنترل دما توسط آب گرم یا گرم کننده ها در بلوک قالب ایجاد شده است. به طور کلی قالب گیری پلاستیک از بخش های تزریق رزین مذاب، خنک کننده ها، سیستم گرمایش یا گرم کننده ها و هواگیری تشکیل می شود.

کانال های قالب تزریق پلاستیک

یکی از بخش های اصلی این سیستم خنک سازی است. برای خنک سازی ماده ذوب شده، از کاناب هایی استفاده می شود تا هوای خنک را به قالب برسانند و برای مرحله بعدی آماده کنند. این مرحله به سرعت بعد از ورود مواد مذاب به حفره ها فعال می شود. این خنک کننده ها به مرور دمای ماده را پایین می آورند و همیشه سطح آن ها سرد بوده و زمانی که طول می کشد تا قطعه خنک شود به ویژگی های ماده مورد استفاده بستگی دارد. تا زمانی که دمای ماده مذاب به طور کامل پایین نیامده باشد قالب باز نمی شود.

هواگیری قالب

مرحله بعدی پس از ایفای نقش کانال های قالب، هوا گیری است. وقتی پس از خنک شدن، قالب بسته می شود مقداری هوا داخل این حفره باقی می ماند. این هوا را می توان از طریق دریچه های نصب شده روی قسمت قالب گیری به بیرون هدایت کرد. اگر هوای محبوس خارج نشود باعث بالا رفتن سریع و زیاد دما شده و ممکن است مواد مذاب بسوزند. هوایی که در قالب باقی مانده، مانع از جای گیری کامل مواد شده و در کار دستگاه اختلال ایجاد می کند.

خارجسازی قطعه از قالب

پس از خروج هوا و سرد شدن قالب نوبت این است که قطعه قالب گیری شده خارج گردد. این مرحله در واقع آخرین اقدام برای قالب گیری است. قطعات با استفاده از یک سری پین یا میله از قالب خارج می شوند. پین های سیستم پران در یک صفحه نصب می شوند.

حرکت صفحه به سمت جلو به پین ها اجازه می دهد تا به سمت جلو حرکت کنند و قطعه را از قالب جدا کنند. صفحه نگهدارنده سیستم پران، پین ها را در صفحه نگه می دارد. قالب تزریق پلاستیک به شکلی طراحی شده اند که قطعه مورد نظر در هنگام خارج شدن در مرکز قالب ثابت شده است.

جمع بندی و نتیجه گیری

قالب گیری و تزریق پلاستیک یک فرآیند بسیار دقیق است که مزایای متعددی نسبت به دیگر روش های پردازش پلاستیک دارد. قالب تزریق پلاستیک برای قطعات پیچیده مناسب است و به شما این امکان را می دهد تا مقدار زیادی از لوازم و وسایل مورد نظر خود را بسازید. برای دانستن اطلاعات بیشتر درمورد تاریخچه تولید پلاستیک میتوانید به مقاله های دیگر در سایت پیشروپلاست مراجعه کنید.